Formowanie rotacyjne to proces formowania tworzyw sztucznych służący do wytwarzania głównie bezszwowych pustych części.

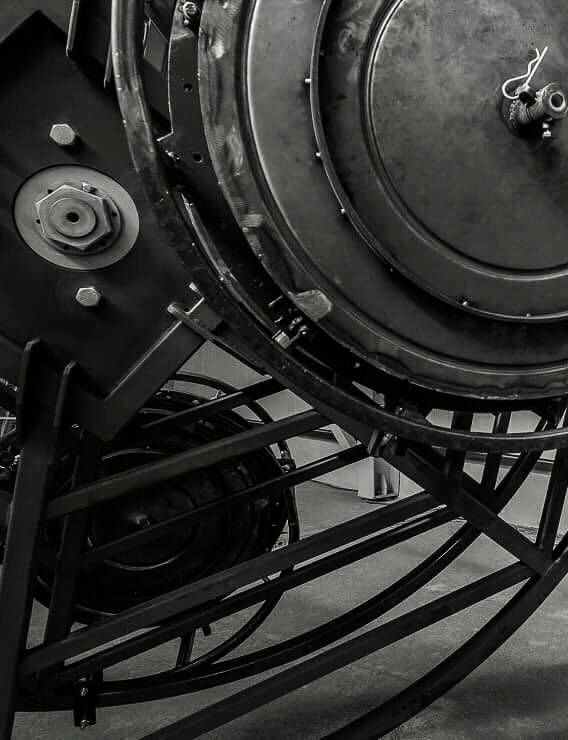

W tym wysokotemperaturowym, ciśnieniu otoczenia, otwartym procesie formowania plastycznego, wydrążona forma w kształcie wytwarzanej części jest napełniana wsadem żywicy w postaci proszku, a następnie obracana dwuosiowo. Obroty są na niskich obrotach wokół 2 prostopadłych osi, w ogrzewanym piecu. Polietyleny, polipropylen, poliwęglan, PVC, i nylon to tylko niektóre z materiałów, które są formowane rotacyjnie. Podczas tego procesu forma obraca się w cyklu ogrzewania, w którym proszek powoli topi się i spieka, przyklejając się do ściany formy, rozprowadzając materiał po całej powierzchni formy. Następuje to z cyklem chłodzenia, kiedy forma obraca się dwuosiowo. Po całkowitym ostygnięciu forma jest otwierana i część jest wyjmowana. Obecnie przemysł jest silnie uzależniony od polietylenu i 97% produktów formowanych rotacyjnie jest wytwarzanych z tego materiału.

Polietylen jest wszechstronnym, łatwo formowalnym i łatwo dostępnym polimerem, który zdominował ten proces.

Formowanie rotacyjne to technika odlewania, w której prawie zawsze stosuje się proszek zamiast granulek, co oznacza, że materiał musi zostać zmielony. Polietylen jest stosunkowo łatwy do szlifowania w temperaturze otoczenia, co także jest zaletą, po odlaniu w formie wiele przedmiotów jest gotowych po schłodzeniu, a niektóre będą wymagały dodatkowej obróbki, co jest dość prostym procesem. Wiele z tych materiałów innych niż polietylen jest trudnych do zmielenia i większość z nich musi zostać przetworzona na proszek za pomocą mielenia kriogenicznego, które jest bardziej kosztownym procesem. Obecnie produkcja z plastiku staje się coraz tańsza ze względu na wykorzystanie takich technik jak formowanie rotacyjne, dzięki temu można także otrzymywać tańsze produktu czy tez podzespoły, obecnie jest to proces tańszy niż drukowanie 3D. Rotacja i siła odśrodkowa, dają wiele możliwości formowania kształtów kulistych.